INSPECTOR SYSTEMS realisiert anspruchsvolle Innennahtbearbeitung in Griechenland und den USA

INSPECTOR SYSTEMS führte innerhalb des letzten Jahres zwei technisch äußerst anspruchsvolle Instandhaltungsprojekte auf zwei Kontinenten durch: Zum einen im europäischen Alumina-Werk von METLEN Energy & Metals (Agios Nikolaos) in Griechenland, im Auftrag von Mytilineos S.A. Zum anderen auf dem großflächigen Gelände der Simplot Phosphates LLC in Utah (USA), im Rahmen eines Projekts von Paradigm/Simplot. In beiden Fällen lag der Fokus auf der mechanischen Korrekturbearbeitung von Umfangsschweißnähten (Girth Welds) in großdimensionierten Rohrleitungssystemen – mit dem Ziel, Strukturintegrität, Medienführung und Betriebssicherheit nachhaltig zu optimieren.

Technischer Projektumfang: Unterschiedliche Anlagen, gleiche Präzision

In Griechenland betraf das Projekt einen sogenannten Monotube-Wärmetauscher mit acht parallelen Edelstahlrohren pro Sektion, jeweils ca. 50 Meter lang und mit einem Innendurchmesser von 255 mm. Insgesamt mussten bis zu 64 Orbitalschweißnähte im Inneren der Rohrleitungen bearbeitet werden. Die komplexe Geometrie und begrenzte Zugänglichkeit stellten höchste Anforderungen an die Roboterführung und Positioniergenauigkeit.

Im US-Bundesstaat Utah bestand die Herausforderung in der Bearbeitung eines Teilbereichs des ca. 155 km langen Rohrleitungsnetzes innerhalb der Simplot Phosphates LLC – einem der größten Phosphatförderstandorte Nordamerikas. Nur bestimmte, befahrbare Teilstücke ("Sections") des 10-Zoll-Rohrsystems (Innenmaß: 242,25 mm) waren für die Bearbeitung zugänglich. Auch hier stand die gezielte Entfernung von Nahtüberhöhungen und Unebenheiten im Fokus, um strömungsoptimierte Innenflächen zu gewährleisten.

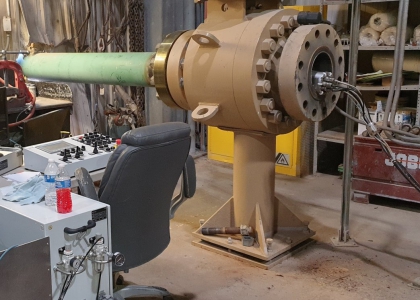

Robotertechnik GR 4.000 – weltweit bewährt

Beide Projekte wurden mit dem modular aufgebauten Schleifroboter GR 4.000 umgesetzt – einer eigens entwickelten Lösung für mittlere Rohrdurchmesser von 8 bis 12 Zoll. Der Roboter verfügt über ein präzises Vorschubsystem und einen vibrationsarmen Schleifkopf, mit dem segmentgenaue Bearbeitungen entlang der Nahtzonen möglich sind. Besonders bei langen Rohrstrecken ohne äußeren Zugang bewährte sich der selbstangetriebene Vorschubmechanismus des Systems.

Die Schleifarbeiten konzentrierten sich in beiden Fällen auf die kontrollierte Reduzierung von Nahtüberhöhungen, Kantenübergängen und geometrischen Unregelmäßigkeiten, ohne dabei die zulässige Wandstärke zu unterschreiten. Parallel wurde beim US-Projekt großer Wert auf die effektive Staubabsaugung gelegt, um die Innenflächen dauerhaft sauber und einsatzbereit zu hinterlassen.

Ergebnisse: Technischer Erfolg unter extremen Bedingungen

Ob unter sommerlicher Hitze in Südosteuropa oder in der dünn besiedelten Wildnis Nordamerikas – die Kombination aus robuster Schleifrobotik und erfahrenem Servicepersonal ermöglichte in beiden Projekten termingerechte, spezifikationskonforme Ergebnisse. Die bearbeiteten Rohrsysteme erfüllten im Anschluss sämtliche werkstofftechnischen und geometrischen Vorgaben – und konnten unmittelbar wieder in Betrieb genommen werden.