Schweißnähte wurden durch Schleifroboter im Akkordeinsatz korrigiert. Die Aasta Hansten Ölplattform der Firma Statoil ist eines der umfangreichsten und hoch-komplexen Industrieprojekte Europas. Der Bestimmungsort der Ölplattform liegt 300 Kilometer vor der Westküste Norwegens.

Erreicht werden sollen dort Fördertiefen von bis zu 1300 Metern unter dem Meeresspiegel. Hergestellt von Hyundai Heavy Industries in Südkorea soll die Plattform zukünftig in der Lage sein 23 Millionen Kubikmeter Öl und Gas pro Tag zu fördern. Damit soll eines der größten Offshore Projekte seiner Art 2018 an den Start gehen.

Unregelmäßige Rohrschweißungen gefährdeten die Fertigstellung des Konstrukts

Um Erdöl und Erdgas aus 1300 Metern Tiefe zu einer Plattform zu befördern werden Rohrleitungen aus Stahl genutzt. Diese Rohrleitungen aus Stahl wiederum werden bei der Verlegung mit sogenannten „Pull Tubes“ durch die Offshore- Plattform gezogen und dort verankert. Hierbei werden die Rohrleitungen durch mehr als 200 Meter lange „Umbilical Tubes“ gezogen. Das Besondere: Der innere Durchmesser dieser speziellen Umbilical Tubes ist nur geringfügig größer als der äußere Durchmesser der durchzuziehenden Rohrleitung selbst.

Um einerseits eine korrekte Verankerung zu gewährleisten und andererseits eine Beschädigung dieser Pull Tubes während der Verlegung durch die Umbilical Tubes zu vermeiden sind gewisse Normen für den Durchmesser der Rohrleitungen vorgeschrieben. Bei einer abschließenden Inspektion und Bewertung dieses Gesamtkonstrukts wurde jedoch festgestellt, dass die verschiedenen Schweißnähte der Umbilical Tubes eine zu große Schweißnahtüberhöhung aufwiesen und somit die Pull Tubes nicht durch die Umbilical Tubes gezogen werden konnten.

Hyundai Heavy Industries stand somit vor dem Problem die Verlegung der Rohrleitungen wie angedacht durchzuführen. Die Abnahme der kompletten Aasta Hansten Ölplattform, der größten je gebauten dieser Art, drohte kurz vor der geplanten Verschiffung ins Stocken zu geraten. Für dieses Großprojekt eine unvorstellbare Misere.

INSPECTOR SYSTEMS konnte mit seinen Schleifrobotern Abhilfe schaffen

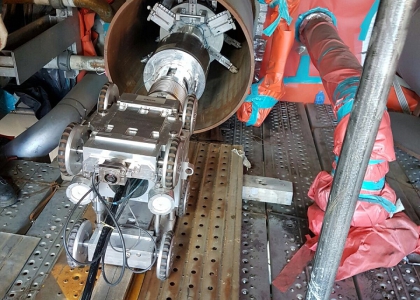

Nachschleifen und ausbessern war die einzige praktikable Lösung. Die Schleifroboter und Schleifmanipulatoren des Unternehmens INSPECTOR SYSTEMS wurden speziell für die Sanierung von Fehlstellen und die Bearbeitung von Schweißwurzeln innerhalb von Rohrleitungssystemen entwickelt. Durch den Einsatz zweier unterschiedlicher Schleifroboter (Typ GS 6000 / DN 420 bis 800mm und Typ GS 4000M / DN 250 bis 400mm) konnten Rohre (Umbilical Tubes) mit unterschiedlichem Durchmessern von innen beschliffen werden. Die Roboter sind durch ihre Flexibilität in der Lage die Rohrleitung ferngesteuert zu durchfahren und jede gewünschte Naht bis auf den Zehntel Millimeter genau zu korrigieren.

Eine doppelte Herausforderung

Die Anpassung basierend auf Protokollen bei vorab durchgeführten Laserprofilmessungen war Neuland für Inspector Systems. Der Zeitdruck und die drohende Projektverzögerung der Statoil Aasta Hansen Ölplattform machten die Arbeiten nicht leichter.

Sechs Mitarbeiter waren 24 Stunden vor Ort im Einsatz. Innerhalb von drei Wochen über Weihnachten und Silvester 2016 wurden ca. 300 Schweißnähte korrigiert und Mängel beseitigt. Anschließende Prüfungen zeigten ein optimales Ergebnis. Das Beschleifen der Nähte hatte zum Ergebnis, dass die geforderten Soll-Rohrleitungsdurchmesser im Bereich der Schweißnähte eingehalten wurden. Zudem führte das zu einer deutlichen Verbesserung der Oberflächenbeschaffenheit. Eine zusätzliche Qualitätsverbesserung der Schweißverbindungen insbesondere bei mechanischen Belastungen. INSPECTOR SYSTEMS mobilisierte schnell und effizient einen exzellenten Service. Mit dieser Maßnahme wurde gewährleistet, dass die abschließenden Projektphasen für Hyundai Heavy Industries und Statoil Termingerecht ohne Verzögerung und erhebliche Zusatzkosten in diesem Megaprojekt vollzogen werden konnten.