Ob Fernwärmeleitungen oder Kreislauf(Loop)-Reaktoren zur Herstellung von Polymeren oder... die Anwendungsgebiete der Ultraschall-Prüfroboter von Inspector Systems sind vielfältig.

Der industrielle Einsatz von Ultraschallprüfungen in der Stahlindustrie hatte seinen Anfang vor über 50 Jahren. Seinerzeit stand zunächst die Fehlerprüfung im Vordergrund. Später wurde das Anwendungsspektrum durch die Wanddickenprüfung erweitert. Heute gehört die Wanddickenmessung zu den häufigsten Ultraschallanwendungen in der Welt der zerstörungsfreien Materialprüfung. In den zurückliegenden Jahren wurden zudem erhebliche Anstrengungen zum Einsatz von Ultraschall-Wanddicken-Messsystemen, speziell in der Rohrindustrie, unternommen. Aus gutem Grund!

Häufig möchte der Auftraggeber wissen, wie sich durch die Nutzung der Rohrleitung Erosions- und Korrosionsschäden oder sonstige Materialverluste, auf die Wanddicken im Rohrleitungsnetz ausgewirkt haben. Aber wie prüft man von außen schwer zugängliche Rohrleitungen, die im Untergrund verlegt oder oberirdisch in dichten Rohrnetzen eingebunden sind? Und was ist notwendig, wenn zwar durch eine Leitungsöffnung Zugang zum Rohrsystem besteht, aber der nachfolgende Leitungsverlauf durch mehrere Bögen und vertikale Abschnitte führt? Auf dem Markt gibt es so gut wie keine Anbieter, die solche komplexen Rohrstrukturen von innen befahren und eine Prüfung fachgerecht durchführen können. Kostenintensive Erdarbeiten, Straßensperrungen in dicht bebauten Gebieten oder aufwendige Gerüstinstallationen sind die Folge.

INSPECTOR SYSTEMS ist schon seit langer Zeit die Fachfirma für die Entwicklung und den Bau von hochentwickelten Ultraschall-Rohrrobotern zur internen Rohrwandprüfung. Durch hauseigene Spezialisten, welche zum einen die Rohrrobotertechnik bedienen- und zum andern die Ultraschall-Prüftechnik nicht nur anwenden, sondern auch auswerten können, erhält der Auftraggeber Prüfeinsätze aus einer Hand.

Eine spezielle Anwendung der Ultraschall-Prüftechnologie von INSPECTOR SYSTEMS wird dabei immer häufiger angefragt. Die interne Prüfung von Fernwärmenetzen. Zum Beispiel der französische Energieversorger "Compagnie Parisienne de Chauffage Urbain", kurz CPCU. Der verteilt Wärme zum Heizen über ein fast 500 Kilometer langes Leitungsnetz. Das verläuft entlang von vielen Gebäuden in der Stadt Paris, die in Summe rund einem Drittel des Gebäudebestandes entsprechen. Darunter befindet sich u.a. auch das Louvre Museum mit dem weltberühmten Ölgemälde der Mona Lisa von Leonardo da Vinci.

Bei diesem Leitungsnetz handelt es sich um ein Dampfnetz. Der erzeugte Dampf von verschiedenen Heizquellen wird mit einer Temperatur von 235°C (455°F) und einem Druck von 20 bar (290 psi) durch das Hauptleitungsnetz zu Dampf-Wasser-Wärmetauschern verteilt. Von dort gelangt Heizwasser in die Gebäudeheizungen und wird anschließend durch Rücklaufleitungen wieder zurückgeführt. Die Rücklaufleitungen bestehen aus Stahl, denen durch Korrosion, begünstigt durch das Kondensat, zugesetzt wird. Kritische Punkte sind zudem die angeschweißten Trägerbefestigungen und Leitungsführungen.

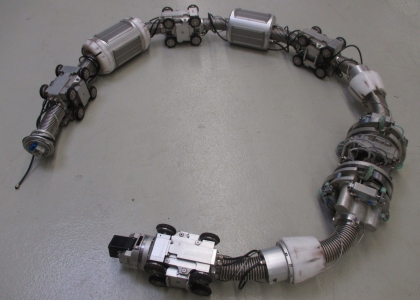

Solch eine Stahl-Kondensatrücklaufleitung mit Innendurchmesser 260 mm und einer Wanddicke von 6,5 mm musste auf Wanddickenminderung durch Korrosion sowie auf Rostdurchfrass an den definierten kritischen Punkten untersuchtsucht werden. Die Prüfung erfolgte auf einer Länge von 60 Metern in horizontaler und vertikaler Richtung bei Durchfahrung von fünf Bögen. Der perfekte Auftrag für die Ultraschall-Prüfrobotertechnik von INSPECTOR SYSTEMS. Die innere Rohroberfläche wurde zu 100 Prozent über die gesamte Rohrlänge abgetastet und Fehlstellen direkt am Monitor angezeigt. Das Gesamtergebnis wurde in einem ausführlichen Prüfreport dokumentiert. Durch die extreme Biegbarkeit des Roboters war für das Einbringen in das Rohrsystem nur wenig Raum notwendig, denn größere Strassenöffnungen um Prüfequipment einzubringen bedeutet in Paris immer einen erhöhten Organisationsaufwand mit nachhaltigen Verkehrsstau. Nicht zu vernachlässigen ist der zusätzliche Kostenaufwand durch die Inspektion teils asbesthaltiger Straßenabschnitte.

Ein ganz anderes Fernwärmenetz betreibt die Bremerhavener Entsorgungsgesellschaft, ein Energieerzeuger an der Nordsee im hohen Norden Deutschlands. An das dortige Müllheizkraftwerk ist eine Fernwärmeversorgungsanlage angeschlossen, welche Heißwasser bei 5 bis 6 bar (72 bis 87 psi) mit einer Temperatur von 120°C (248°F) in ein 15 km langes Fernwärmenetz einspeist. Um Wärmeverluste zu vermeiden, werden Fernwärmeleitungen mit einer Dämmung ummantelt. Während bei CPCU die Leitungen hauptsächlich in einem Betonkanal geführt werden, sind in Bremerhaven die Leitungen direkt im Erdreich verlegt.

Damit steigt insbesondere bei älteren Leitungsnetzen das Risiko, dass nach Jahren des Betriebes die Dämmung beschädigt sein kann. Die Folge ist, dass Wasser zwischen Dämmung und Rohroberfläche gelangt. Daraus resultiert die Bildung von Korrosion. Die ungewünschte Folge: Die Wanddicke nimmt ab.

Die Meßmethode der INSPECTOR SYSTEMS Ultraschall-Prüfroboter arbeitet nach dem allgemeinen Ultraschall-Impuls-Echo-Verfahren. Mit diesem Verfahren wird die Laufzeit des Mediums in dem zu prüfenden Körper gemessen. Ähnlich wie beim Echolot werden kurze Ultraschallimpulse mit Hilfe von Piezoschwingern in den Ultraschallprüfköpfen erzeugt und über das Ankoppelmedium Wasser in das Material eingeleitet. Eine Ankopplung mit Wasser ist nötig, da Luft eine zu starke mit der Frequenz steigende Dämpfung aufweist. In Flüssigkeiten breitet sich der Ultraschall dagegen dämpfungsarm aus. Die an der Rohraußenwand reflektierten Echos werden von den Ultraschallprüfköpfen bzw. deren Piezoschwingern wieder empfangen. Dadurch ist es möglich, Fehlstellen an der inneren und der äußeren Rohroberfläche festzustellen und zu unterscheiden. Und genau auf diese Wanddickenminderungen an der äußeren Rohroberfläche, infolge von Korrosion, sollte die Rohrleitung in Bremerhaven geprüft werden.

Zwecks Beurteilung der Ultraschallergebnisse musste erst eine Rohrleitung zu Testzwecken und bei Erfolg weitere Leitungsabschnitte geprüft werden. Nachdem die Innentemperatur im Rohr nach ein paar Tagen auf unter 45°C (113°F) abgekühlt war, wurde der Ultraschall-Prüfroboter durch ein speziell angefertigtes Einführungsrohr eingesetzt und anschließend auf einer Länge von 100 Metern eine spiralgeschweißte Leitung mit Innendurchmesser 235 mm und Wanddicke 5,2 mm erfolgreich geprüft. Fortsetzung folgt...!

Eine Prüfung mit einer ganz besonderen Aufgabe erforderte dagegen die Wanddickenbestimmung zweier Kreislauf(Loop)-Reaktoren des brasilianischen Kunststoffproduzenten Braskem an dessen europäischen Produktionsort in Schkopau, Deutschland. Hier werden jährlich tausende Tonnen an Polypropylen, einem Thermoplast mit großer Anwendungsbreite, hergestellt. Für den Herstellungsprozess werden zum zirkulieren Kreislauf-Reaktoren verwendet, dessen Säulen mit Innendurchmesser 580 mm und einer Wanddicke von 15 mm über 40 Meter in die Höhe ragen. Und genau das war die besondere Herausforderung: Senkrecht 40 Meter nach oben und wieder zurück. Für den Ultraschall-Roboter kein Problem, wie bereits im Jahre 2009 beim vorherigen Eigentümer Dow Chemical wurde auch diesmal diese Aufgabe wieder mit Bravur bestanden.