Kühlwasserrohrleitungen sind die Lebensadern in Atomkraftwerken und kommen bei Reaktoren vom Druckwassertyp, der ca. 90% der weltweit sich in Betrieb befindlichen Reaktoren ausmacht, in drei Haupt-Kühlwasserkreisläufen vor. Daneben gibt es noch Not- und Nebenkühlsysteme.

Der Zweck eines Kühlwassersystems ist es grundsätzlich, überschüssige Wärme aufzunehmen und abzuleiten, damit funktionsrelevante Anlagenteile nicht überhitzen. Im sogenannten "Sicherheitsbehälter" im Reaktorgebäude befindet sich der Primärkreislauf. Dieser besteht aus dem Reaktordruckbehälter, den Primärkühlmittelpumpen und den Dampferzeugern inklusive des Rohrleitungssystems. Das bedeutet, in diesem "Sicherheitsbehälter" hat das Kühlmittel Wasser direkten Kontakt mit den Brennelementen.

Über den Sekundärkreislauf wird dann Frischdampf durch die Dampferzeuger aus dem "Sicherheitsbehälter" den Dampfturbinen zugeführt. Damit aber eine Dampfturbine die Wärme des zugeführten Dampfes in eine mechanische Bewegung umwandeln kann, müssen die Temperatur- und Druckunterschiede vor und nach der Turbine möglichst groß sein. Deshalb wird der Dampf nach dem Austritt aus der Turbine über einen Wärmetauscher, auch Kondensator genannt, so weit abgekühlt, dass er wieder zu flüssigem Wasser kondensiert und als Speisewasser zum Dampferzeuger im Primärkreis zurückfließt. Dort wird das rückgeführte Wasser erneut aufgeheizt und gelangt als Dampf wieder zu den Turbinen.

Zur Abkühlung des Dampfes sind dem Wärmetauscher separate Kühlrohre zugeführt - der dritte Kühlkreislauf. Das Wasser in diesem Kühlkreislauf fließt vom Wärmetauscher zu einem Kühlturm und wieder zurück. Im Kühlturm wird das im Wärmetauscher erwärmte Wasser verrieselt, dabei geben die herunterfallenden Wassertröpfchen Wärme an die durchziehenden Luftströme im Kühlturm ab (Kamineffekt).

Soweit der allgemeine Ablauf bei Normalbetrieb. Wie oben kurz erwähnt gibt es noch weitere Kühlsysteme. Während das Hauptkühlwasser der Kühlung der bei Betrieb sekundärseitigen "konventionellen" Kreisläufe dient, werden über verschiedene Zwischenkühlsysteme, unter anderem die aufgenommene Wärme des "nuklearen" Primärkreislaufes und des Brennelement-Lagerbeckens, im abgeschalteten Zustand an das Nebenkühlwasser und den redundanten Notkühlsystemen abgegeben.

Haupt- und Nebenkühlwasser werden aus einem Fluß oder dem Meer entnommen und über Reinigungs- sowie Aufbereitungsanlagen ihren Zweck zugeführt. Diese Zulauf- und Verteilerleitungen bis zu den Reinigungs- sowie Aufbereitungsanlagen verfügen in der Regel über eine Innenbeschichtung aus Gummi, deren Integrität insbesondere bei älteren Kraftwerken in regelmäßigen Abständen durch visuelle Prüfung nachgewiesen werden müssen.

Detaillierte Innenansichten der Rohleitung live und in Farbe

Bevor es aber losgehen kann, ist vorab eine Prüfspezifikation zu erstellen, welche den grundsätzlichen Ablauf der visuellen Inspektion beschreibt. Diese muss vom Betreiber des Kraftwerkes und einem Sachverständigen geprüft und genehmigt werden. Danach obliegt die Durchführung der visuellen Prüfung und deren Reihenfolge dem verantwortlichen Einsatzleiter. Das eingesetzte Prüfpersonal ist qualifiziert und zertifiziert in Stufe VT2 nach DIN EN ISO 9712, einer Anwendungsrichtlinie für die Durchführung und Bewertung von Sichtprüfungen.

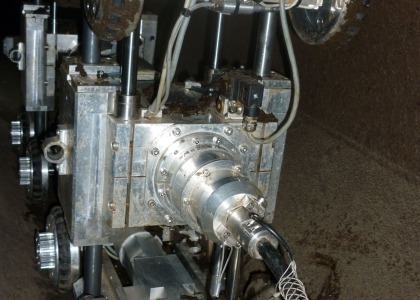

Im folgendem umfasste die Prüfung eine ca. 90 Meter lange Gummi-Innenbeschichtete Kühlwasserleitung DN 300 mit insgesamt vier Bögen und eine ca. 170 Meter lange Gummi-Innenbeschichtete Kühlwasserleitung DN 700 mit insgesamt drei Bögen. Zum Einsatz kamen zwei visuelle Prüfroboter von INSPECTOR SYSTEMS, einmal vom Typ 4.000 (ID 180 bis 325 mm) und einmal vom Typ 6.000 (ID 440 bis 750 mm) mit jeweils einer hochauflösenden Farbkamera und 10-fach optischen Zoom sowie automatischer/manueller Fokussierung.

Nach dem Aufbau der Steuerungskomponenten und der Prüfroboter erfolgte ein Funktionstest, zum Nachweis der Bildqualität wurden vorab genormte Vergleichstafeln eingesetzt und die Kameras daraufhin entsprechend kalibriert. Durch die Integration in einem Schwenk-/Neigemodul können die Kameras um 360° gedreht und um 110° geneigt werden, sodass tatsächlich jede Stelle einer Rohroberfläche unter die "Lupe" genommen werden kann.

Die Beleuchtungsrichtung zum Prüfgegenstand und zur optischen Achse kann so gewählt werden, dass ein optimaler Bildkontrast entsteht. Durch die Variation der Beleuchtungsstärke und der variablen Ansichten aus verschiedenen Richtungen, können störende Reflexionen und Schatten vermieden werden und macht somit eine optimale Betrachtung von Auffälligkeiten möglich. Die Auswertung erfolgte zeitgleich zur visuellen Inspektion sowie nach Prüfungsende durch Ansicht der aufgezeichneten Session.