Als der Energiekonzern EDF den Bau eines dritten Reaktors in Flamanville (Frankreich) ankündigte, bei dem es sich um die dritte Generation von Druckwasserreaktoren handelt, ist INSPECTOR SYSTEMS seit Beginn der Installation des Rohrsystems als Unterlieferant zur Qualitätssicherung der innen gelegenen Schweißnähte mit seiner Rohrroboter-Technologie und Dienstleistung vertreten.

Nach der langen Bauphase steht nun die Fertigstellung und Inbetriebnahme des beeindruckenden Bauwerkes mit einer Nettoleistung von 1.600 MW kurz bevor. Vom Projektstart weg, haben wir im Laufe der Zeit unsere Robotertechnologie kontinuierlich weiterentwickelt und es gelang gleich mehrere Anwendungen in einem Robotersystem zu integrieren - Schleifen, Absaugen und Laserscannen.

Diese Kombination erlaubt es, die zu bearbeitenden Schweißnähte wesentlich schneller zu optimieren, gleichzeitig aber auch sämtliche Anforderungen zu erfüllen. Diese innovativen Kombiroboter decken einen Rohrdurchmesser im Bereich von DN 500 bis DN 750 ab. Natürlich können diese, wie unsere komplette Roboterfamilie, durch Bögen, Ventile, horizontale und vertikale Rohrabschnitte fahren - alles Standardausstattung von INSPECTOR SYSTEMS.

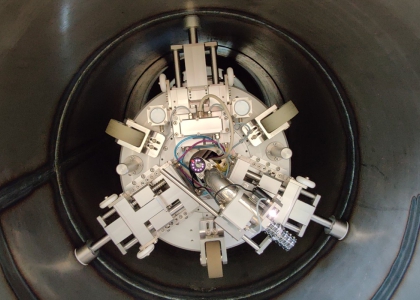

Ein kombinierter Schleif-, Absaug- und Laserscanroboter bestehend aus einer Spann- und einer Antriebseinheit, einem ferngesteuerten, verstellbaren Zentriersystem, einem Axial-Hub, einer Rotationseinheit, einem Schleifmotor inkl. Radial-Hub, einer Absaugeinheit und einem Laserscansystem.

Zur Steuerung des Kombiroboters für dessen speziellen Anwendungsfunktionen dient eine Steuereinheit. Sie besteht aus zwei Hauptschaltschränken, einem Stromversorgungsschrank-Motoren, Hauptschaltschrank-SPS, einem Steuerpult und einer Monitor- und Rekordereinheit. Der Schleifmotor ist die Hauptkomponente. Er ist mit einer variablen Drehzahlregelung ausgestattet und ermöglicht das Schleifen von Schweißwurzeln, um eine hervorragende Oberflächenqualität zu erzielen.

Die Absaugeinrichtung ist direkt mit dem axialen Positionierungssystem des Schleifmotors verbunden, welches durch eine spezielle Mechanik den Absaugschlauch direkt an die Innenfläche des Rohres bewegt. Das Lasersystem ermöglicht das geschliffene Profil der Schweißnaht, welches als 2D-Grafik auf einem Laptop dargestellt wird, zu dokumentieren. Der Scanvorgang und der Laserkopf können mit der Laserkamera beobachtet werden, ein roter Laserpunkt markiert die Messstelle. Zusätzlich kann mit Hilfe des Lasersensors die abgetragene Schichtdicke gemessen werden.

Mittels eines flexiblen Faltenbalges verbunden, bewegt eine Antriebseinheit den Schleif-, Laserscann und Absaugkopf innerhalb des Rohres Vorwärts- oder Rückwärts und unterstützt diesen zusätzlich bei dessen Zentrierung/Stabilisierung am Bearbeitungsort.

Insgesamt erfolgen an acht verschiedene Positionen Laserscans, vor und nach dem Schleifen. Die Scans werden bei 0°, 45°, 90°, 135°, 180°, 225°, 270° und 315° durchgeführt und ermöglichen es, durch die erstmalige Profilabbildung der Schweißnaht, vor der eigentlichen Bearbeitung die bestmögliche Vorgehensweise beim Schleifen zu definieren. Bei den nachfolgenden Scanvorgängen wird überprüft, ob die Anforderungen der vorgegebenen Spezifikation und Norm erfüllt sind. Dabei muss der Winkel der geschliffenen Schweißnaht, der sich aus dem linearen Versatz der beiden Seiten des Rohres und der Schweißnahtwurzel ergibt, innerhalb einer Steigung von max. 7° liegen.

Alle Laserprofile werden kontinuierlich mit Hilfe einer Software auf einem Laptop aufgezeichnet. Die Schweißnahtwurzel wird direkt auf dem Softwarebildschirm angezeigt, ebenso wie der oben beschriebene Winkel des Versatzes zwischen Rohr und Schweißnahtwurzel. Die Software errechnet diesen Wert automatisch und zeigt ihn direkt im Laserprofilscan an. Zusätzlich ist es auch möglich, mehrere Messungen in einem Laserprofil durchzuführen und diese anzeigen zu lassen. Die Grafik mit den Messungen kann direkt ausgedruckt oder als Datensatz gespeichert werden.