Inspector Systems am Produktionsprozess einer außergewöhnlichen 18-Zoll Erdöl-Förderleitung beteiligt.

Bei der Förderung von Rohöl aus der Tiefsee werden dessen Fließeigenschaften hauptsächlich durch Temperaturschwankungen beeinträchtigt, was spezifische Anforderungen an Produktion und Transport nach sich zieht. Beim Absinken der Temperatur unter einen bestimmten Wert besteht z.B. die Möglichkeit, dass mit gefördertes Wachs auskristallisiert und sich an den Innenwänden der Rohrleitung niederschlägt. Das verlangsamt den Ölfluss, führt zu einem Druckverlust und kann ein Verstopfen der gesamten Rohrleitung verursachen.

Von der Ölquelle zur darüber liegenden Ölplattform, selbst aus größeren Tiefen, werden daher diese Wärmeverluste durch Isolierung (passive Dämmung) verhindert. Soll aber ein Ölfeld an eine weit entfernte Verarbeitungsanlage angeschlossen werden, sind die Kosten für die herkömmliche Isolierung einer Unterwasseranbindung ab einer bestimmten Länge nicht mehr wirtschaftlich. Daher müssen zusätzlich zur passiven Wärmedämmung die Wärmeverluste durch aktive Beheizung ausgeglichen werden.

Längste beheizte Rohr-in-Rohr Förderleitung der Tiefsee

Die betreffende Förderleitung mit einer Gesamtlänge von fast 40 Kilometern ist eine sogenannte Rohr-in-Rohr-Konstruktion, bei dem ein korrosionsbeständiges Rohr in ein Trägerrohr eingesetzt wird. Allerdings, im Gegensatz zu herkömmlichen Konstruktionen dieser Art, handelt es sich hier um eine ganz spezielle Entwicklung. Dafür werden unter anderem zusätzlich elektrische Heizleitungen spiralförmig um die Oberfläche des Innenrohrs gewickelt. Wird das Innenrohr nun in das Außenrohr eingesetzt, dürfen unter keinen Umständen die Heizleitungen beschädigt werden. Um auszuschließen, dass Beeinträchtigungen durch die Schweißnähte des Trägerrohres erfolgen, wurde Inspector Systems beauftragt, sämtliche Schweißnähte während der Produktionsphase maschinell von innen so zu bearbeiten, dass keine scharfkantigen Stellen mehr vorhanden sind.

Inspector Systems bearbeitet mehr als 2.000 Schweißnähte

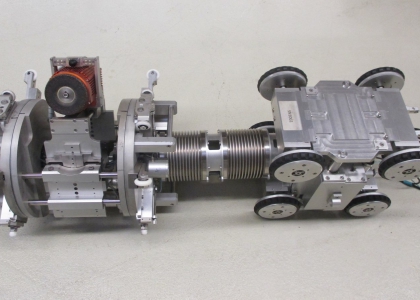

Nachdem die projektspezifischen Anforderungen geklärt und der organisatorische Ablauf gemeinsam mit dem Kunden festgelegt wurde, konnten die Schleifarbeiten beginnen. Diese fanden auf einer Spoolbase statt. Hierbei wurde das Schleifrobotersystem, bestehend aus Schleifroboter, Steuerung und 500 Meter Kabeltrommel, fix an einer Stelle platziert und dann nach und nach mit 1 Kilometer langen Strängen, jeweils bestehend aus zusammengeschweißten 12 Meter-Rohrstücken beliefert.

Um alle Schweißnähte eines Stranges erreichen zu können, wurde der Schleifroboter in beide Öffnungen nacheinander eingesetzt, teils auch im Zweischichtbetrieb. Insgesamt wurden knapp 40 Stränge befahren, was die Bearbeitung von über 2.000 Schweißnähte bedeutete. Die zurückgelegte Wegstrecke des Roboters mit Hin- und Rückfahrt betrug somit ca. 80 Kilometer. Eine reife Leistung. Ausgezeichnet durch die hohe Zuverlässigkeit der Inspector Systems Schleifrobotertechnologie und dessen Qualität in der Ausführung, konnte das Projekt zur vollsten Zufriedenheit des Kunden abgeschlossen werden.