Mission Visibility: Wandstärkenminderungen und Materialunregelmäßigkeiten in der Kerntechnik und im industriellen Umfeld

Im Jahr 2020 wurden europaweit verschiedenen Projekte mit den Ultraschall-Prüfrobotern von Inspector Systems durchgeführt und dies bei völlig unterschiedlichen Rahmenbedingungen wie z.B. hoher Strahlenbelastung in Kernkraftwerken, in verschmutzten Fernwärmerohrleitungen im urbanen Bereich oder auch in erdverlegten Gasleitungen. Alle diese Projekte unter verschiedenen Rahmenbedingungen machten eine spezifische Roboterfunktionalität erforderlich.

Basierend auf der Inspector Systems Rohrroboter-Technologie bestehen die selbst angetriebenen und kabelgebundenen Ultraschall-Prüfroboter aus mehreren Antriebseinheiten, Elektroniktöpfen und einem Ultraschall-Prüfmodul, welche durch flexible Faltenbälge miteinander verbunden sind. Mittels einstellbarer Vorspannung werden die mit einer speziellen Gummibeschichtung versehenen Reibrollen der Antriebseinheiten pneumatisch gegen die Rohrinnenwand gedrückt und sorgen für den Vortrieb innerhalb der Rohrleitung. Dadurch wird der Roboter im Rohr stabilisiert/zentriert und kann anwendungsbedingt in Vorwärts- / Rückwärts-Richtung mehrere Bögen mit Biegeradius ≥1.5D, vertikale Abschnitte ±90°, Durchmesserreduzierungen, sowie Abzweigungen durchfahren.

Durch hohen Biegungsgrad wird ein Einsetzen in das Rohrsystem durch enge und eingeschränkte Zugänge, z.B. offene Ventile, Flansche usw. ermöglicht. Ein Spezialkabel (mit speziellen Kevlar-Elementen, um den Roboter im Bedarfsfall auch sicher wieder aus der Rohrleitung zu ziehen) vom Roboter zur Steuer- und Auswerteeinheit außerhalb, dient zur Spannungs-/Luftversorgung, Datenübermittlung, Ansteuerung usw. Neben den Steuer- und Ultraschallsignalen wird auch eine separate Wasserleitung zur unabhängigen Ankopplung der Ultraschallprüfköpfe mitgeführt.

Die Länge des Kabels beträgt bis zu 300 m und ist auf einer motorischen Kabeltrommel mit entsprechenden Schleifringen aufgewickelt. Die Kabeltrommel wird wiederum an der Steuereinheit des Ultraschallprüfroboters angeschlossen.

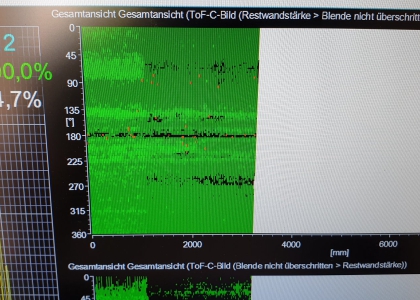

Das von Inspector Systems entwickelte Ultraschall-Prüfmodul besteht aus zwei bis acht Ultraschallprüfköpfen, die als Array innerhalb einer speziellen Wasservorlaufkammer angebracht sind. Diese Ultraschallprüfköpfe werden kardanisch gelagert und federbelastet gegen die Rohrinnenwand gefahren. Eine mit Wasser gefüllte und mit separatem Wasserzulauf ausgestattete Wasservorlaufkammer aus gleitfähigem Kunststoff sorgt hierbei für einen kontinuierlichen Abstand und die Ankopplung des Ultraschalls an die Rohrinnenwand.

Je nach Anwendungsfall können Prüfköpfe mit verschiedenen Geometrien, Einfallswinkeln oder Frequenzen eingesetzt werden. Was konkret bedeutet, dass mit dieser Technologie auch ungefüllte Rohrleitungen geprüft werden können. Die Prüfköpfe selbst und der Anstellmechanismus sind auf einer Dreheinheit montiert. Diese Dreheinheit ist zwischen zwei pneumatisch wirkenden Zentriereinheiten, welche speziell für die Rohrinnenprüfung entwickelt wurden, gelagert.

Einsatz der Ultraschall-Prüfroboter europaweit in Kernkraftwerken sowie in verschiedenen städtischen Versorgungsleitungen über und unter der Erde

Im Jahr 2020 wurden verschiedene Typen der oben beschriebenen Ultraschallprüfroboter in mehreren Projekten im In- und Ausland eingesetzt. Hierbei prüfte ein „kleiner“ Vertreter der Produktpalette mit einem Durchmesser von nur 100 Millimetern verschiedene kontaminierte Rohrleitungen in einem europäischen Kernkraftwerk. Andere Typen von Ultraschallprüfrobotern prüften Fernwärmeleitungen in deutschen und französischen Städten auf Leckagen und wiederum andere Typen von Ultraschallprüfrobotern erkundeten erdverlegte Gasrohrleitungen mit dem Durchmesser DN 600.

Alle Projekte konnten erfolgreich abgeschlossen werden, wobei die einzelnen Rohrroboter unter verschiedensten schwierigen äußeren Rahmenbedingungen zum Einsatz kamen. Egal ob hohe Strahlenbelastung oder unterirdisch vergrabene Leitungen im städtischen oder industriellen Umfeld: Mit Hilfe der Ultraschallroboter-Technologie von Inspector Systems war es möglich, die Integrität der verschiedensten Rohrleitungen zu bestimmen, die ansonsten aufgrund der schwierigen Rahmenbedingungen im Verborgenen geblieben wäre.