Laser-Prüfroboter wird bei EEW zur Kalibrierung während der Rohrherstellung verwendet.

Die EEW Group bzw. deren Mitglied, die Erndtebrücker Eisenwerk GmbH & Co. KG, hat sich auf die Produktion von Stahlrohren spezialisiert. Als Hersteller für längsnahtgeschweißte Stahlrohre für die Öl- und Gasindustrie ist das Unternehmen international führend in diesem Segment. Neben dem klassischen Kohlenstoffstahl verarbeitet das Unternehmen zudem Edelstähle und plattierte Stähle. Das familiengeführte Unternehmen hat seinen Hauptsitz am Stammwerk in Erndtebrück in Nordrhein-Westfalen. Es beschäftigt weltweit über 2000 Mitarbeiter an 9 verschiedenen Standorten.

Zur weiteren Verbesserung des Fertigungsprozesses hat EEW INSPECTOR SYSTEMS damit beauftragt einen speziellen Laser-Prüfroboter zu entwickeln der als Kalibrierroboter an einer Rohrpresse zum Einsatz kommt. Die Aufgabe des Roboters wurde im Vorfeld klar definiert: Die Vermessung der Rohrinnenseite längsnahtgeschweißter Stahlrohre während des eigentlichen Herstellungsprozesses.

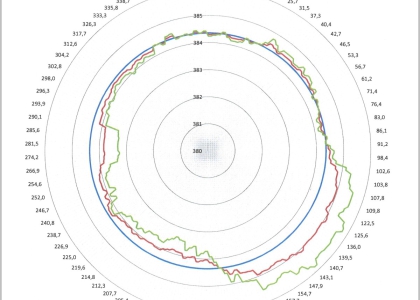

Display visualisiert Abweichungen von der Durchmessertoleranz

In diesem Prozess wird der Innendurchmesser und die Ovalität innerhalb des Rohres kontinuierlich mit einer Genauigkeit von +/- 0,1 mm ermittelt. Damit wird erreicht, dass der Bediener an der Maschine sofort eine Information über sein Display erhält an welchen Stellen des Rohrumfangs die Abweichungen im Durchmesserbereich außerhalb der Toleranzen liegen. Er greift durch ein Nachkalibrieren korrigierend in die Produktion auf der tonnenschweren Presse ein um die Rohrform in den festgelegten Toleranzen zu halten.

360°-Drehung und rund 700 Messpositionen

Die zu vermessenden Rohre sind horizontal angeordnet und haben eine Rohrlänge zwischen 11.000 mm und 13.000 mm, sowie verschiedene Innendurchmesser von 500,0mm bis 800,0 mm.

Der Laser- Kalibrieroboter kann in horizontaler Richtung vorwärts.- bzw. rückwärts fahren. Der Bediener bewegt den Kalibrierroboter an eine definierte Stelle und startet die Laservermessung. Während der Messung dreht sich ein Laser 360° im Rohr und bestimmt den jeweiligen Durchmesser des Rohres an rund 700 Positionen. Ebenfalls wird die maximale Ovalität gemessen. Nach diesem Messvorgang wird verglichen, ob die maximale Ovalität innerhalb der definierten Rohrtoleranz liegt oder davon abweicht. Weist die Vermessung Auffälligkeiten auf, dreht der Bediener das Rohr in die Position der maximalen Ovalität und kalibriert es mit der Presse (mechanische Verformung des Rohres). Während dieses Arbeitsschrittes bleibt der Kalibrierroboter an seiner Stelle innerhalb des Rohres verspannt stehen.