Anlauffarben: Was steckt dahinter und wie werde ich sie los?

Schweißen gehört zu den verbreitetsten Fügetechniken im Metallbau. Die Anfänge des Fügens von Eisen- und Stahlteilen liegen mit dem Schmiedefeuer- und Pressschweißverfahren schon einige hundert Jahre in der Vergangenheit.

Aber erst ca. Mitte des 19. Jahrhunderts setzte sich die Technik des Gasschmelzschweißens mithilfe von Sauerstoff und Brenngasen durch. Hundert Jahre später in den 1940er und50er Jahren gewannen das Lichtbogen- und das Widerstandsschweißen immer mehr an Bedeutung und wiederum einige Jahre darauf folgte das WIG-Schweißen als Weiterentwicklung des Kohle-Lichtbogenschweißens. Kurz darauf wurde dann das heute im Edelstahlbereich am häufigsten verwendete MIG-Schweißverfahren erfunden.

Doch gleich welche Methode zum Fügen durch Schweißen gewählt wird, der wohl wichtigste Grund für die Verwendung nichtrostender Stähle ist ohne Zweifel ihre Korrosionsbeständigkeit.

Sind nichtrostende Stähle immer Nichtrostend?

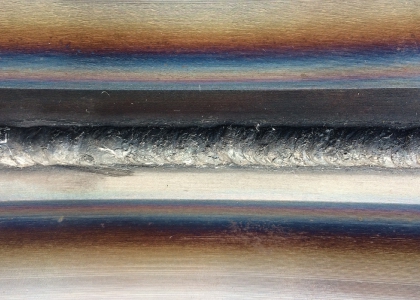

Dass nichtrostende Stähle nicht üblicherweise, wie z.B. Baustahl, flächig verrosten, heißt nicht, dass sie nicht korrodieren können! Dafür gibt es andere Korrosionsformen für die der nichtrostende Stahl anfällig ist und zwar in Abhängigkeit von der Legierung - mal mehr und mal weniger stark. Vor allem bei der Herstellung von Schweißnahtverbindungen gilt es die besonderen Eigenschaften dieser Werkstoffe zu erhalten. Häufig entstehen beim Schweißen unterschiedlich bunte Verfärbungen parallel zur Schweißnaht (Heat Affected Zone). Im Fachjargon Anlauffarben genannt, welche die Korrosionsbeständigkeit hochlegierter Werkstoffe stark beeinträchtigen können.

Wie entstehen Anlauffarben bei Schweißnahtverbindungen und was bedeutet das?

Verfärbungen sind thermische Oxide und entstehen bei gleichzeitiger Einwirkung von Wärme und Sauerstoff. In der Folge bedeutet das grundsätzlich einen verminderten Korrosionswiderstand. Trotz vorkehrender Schutzmaßnahmen, wie beim MIG-Schweißen in Form eines inerten Schutzgases (z.B. Argon), kann sich die normale Passivschicht von Edelstahl während des Schweißvorgangs durch Oxidation der Metalloberfläche verändern. Chrom wird abgebaut und eine eisenhaltige Oxidschicht baut sich auf, welche die Oberfläche des Materials nicht mehr vor Korrosion schützt. Abhängig vom Grad, begünstigen Verfärbungen insbesondere die Bildung von Lochkorrosion ganz enorm. Gefördert durch aggressive Medien wie z.B. Salzwasser können punktförmige Schädigungen auftreten. Dann setzt sich die Korrosion im Werkstoffinnern fort und kann kavernenartige Aushöhlungen verursachen.

Anlauffarben belassen oder entfernen?

Die Farbintensität einer Anlauffarbe ist eine Aussage über die Dicke der oben genannten Oxidschicht. Allgemein gilt, je dunkler eine Farbe umso dicker die Oxidschicht und desto höher das Potential der Korrosion. Das Farbspektrum verläuft hierbei von Hellgelb/Strohgelb über Purpurrot/Violet bis hin zu Blaugrau/Grau. Wird die Anlauffarbe, d.h. die Oxidschicht entfernt, kann sich unter Einwirkung von Sauerstoff wieder eine Passivschicht selbstständig aufbauen und das Material zur vorherigen Korrosionsbeständigkeit zurückkehren. In der Praxis werden gelbe Verfärbungen meist noch toleriert, inwieweit aber eine Anlauffarbe belassen werden kann hängt letztendlich von der Anwendung und dem Betreiber ab.

Um Korrosion vorzubeugen ist es jedoch grundsätzlich empfehlenswert Verfärbungen zu entfernen.

Wie entfernt man Anlauffarben einer Schweißnahtverbindung innerhalb eines Rohres?

Sind die meisten Reinigungsmethoden bzw. Reparaturen relativ einfach bei einer außenliegenden Schweißnahtverbindung anwendbar, gestaltet sich das Reinigen der Schweißnahtverbindung innerhalb eines Rohres als schwierig bis unmöglich. Insbesondere wenn die Verbindung mehrere Meter entfernt liegt. Ist eine Reparatur nötig, bleibt meist nur das Aufschneiden und nochmalige Schweißen und ein damit verbundener Mehraufwand an Zeit und Kosten.

Wie repariert INSPECTOR SYSTEMS eine Schweißnaht innerhalb eines Rohres?

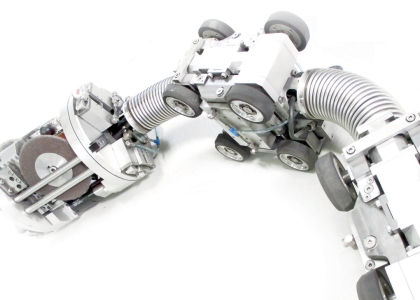

INSPECTOR SYSTEMS bietet dafür seine seit Jahren erprobte und von renommierten internationalen Firmen und Experten der Offshore-, Öl- und Gas- sowie Nuklearindustrie anerkannte Schleif- und Polier-Robotertechnologie zur Bearbeitung von Schweißnähten und Oberflächen innerhalb von Rohrleitungen an.

Dabei zeigten Anwendungen, dass alle Stufen der Verfärbungen mit einer Polierscheibe entfernt werden konnten. Der Materialabtrag lag dabei im Hundertstel-Millimeter-Bereich. Bei Schweißnähten mit hohem Kantenversatz könnte allerdings eine Anpassung der Nahtkappe mit einer Schleifscheibe notwendig werden, bevor anschließend die seitlichen Verfärbungen mit der Polierscheibe entfernt werden können.