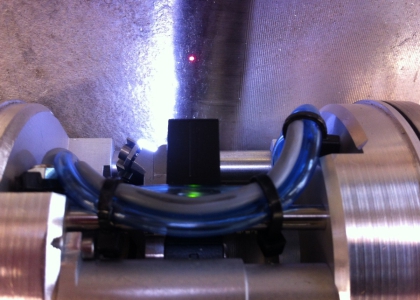

Vermessung der Schweißnähte ermöglicht ein Punktlaser. Die Entwicklung der Lasersoftware war neben den konstruktiven Gegebenheiten eine große Herausforderung, die Dank der komfortablen und intuitiven Bedienbarkeit dieser Software sehr gut realisiert wurde.

2004 hat der Elektrizitätskonzern EDF die Errichtung eines dritten Reaktors im französischen Flamanville bekanntgegeben. Dabei handelt es sich um die dritte Generation von Druckwasserreaktoren, den Europäischen Druckwasserreaktor (EPR), der seit 1992 von der französischen Atomholding AREVA und Siemens gebaut wird.

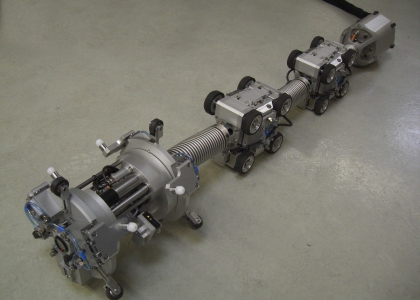

Vor drei Jahren erhielt INSPECTOR SYSTEMS den Auftrag Schleifroboter für das qualifizierte Beschleifen innenliegender Schweißwurzeln zu entwickeln. Diese Schleifroboter decken Rohrdurchmesser von DN 100 bis DN 500 ab und können Armaturen, Bögen und vertikale Rohrleitungsabschnitte durchfahren – die Standardausstattung bei Robotern aus dem Hause INSPECTOR SYSTEMS. Zusätzlich zu den Schleifrobotern wurden für die entsprechenden Rohrdurchmesser Absaugeinheiten entwickelt. Diese Einheiten saugen den durch das Schleifen entstandenen Schleifstaub ab und stellen einen gereinigten Zustand sicher.

Im letzten Jahr wurden abermals höhere Anforderungen an die Qualität der beschliffenen Schweißwurzel beschlossen. So darf der Winkel der beschliffenen Schweißnaht der durch den Kantenversatz der beiden Rohrleitungen entsteht nicht größer sein als 7°.

Da für diese Anforderungen kein geeignetes Messsystem zur Verfügung stand, bekam INSPECTOR SYSTEMS im letzten Jahr den Auftrag Laserscan-Roboter speziell für diesen Anwendungsfall zu entwickeln und zu bauen.

Die Laserscan-Roboter müssen genau wie die Schleifroboter den Durchmesserbereich von DN 100 bis DN 500 abdecken und Armaturen, Bögen sowie vertikale Rohrleitungsabschnitte durchfahren können.

Nach intensiven Gesprächen mit dem Auftraggeber Areva hat INSPECTOR SYSTEMS sich dazu entschlossen einen Punktlaser für die Vermessung der beschliffenen Schweißnaht zu nutzen. Dieser Punktlaser wird mit Hilfe einer hochgenauen Zentriereinheit im ausgedrehten Bereich der Schweißnaht zentriert und fährt mit Hilfe einer axialen Motoreinheit über die Schweißnaht. Gleichzeitig wird ein Laserprofil in der eigens für diese Messung entwickelten Software aufgenommen. Um diese Messung an mehreren Punkten der Schweißnaht durchzuführen ist zwischen den beiden Zentriereinheiten eine Dreheinheit integriert, die es ermöglicht den Lasermesspunkt an der notwendigen Stelle im Rohr zu positionieren . Vorgesehen für die Vermessung einer Schweißnaht sind vier Axialscans. Der erste Axialscan erfolgt bei 0°, der Zweite bei 90°, der Dritte bei 180° und der Vierte bei 270°, sodass die Schweißnaht rundherum gescannt werden kann.

Nachdem die einzelnen Axialscans aufgenommen worden sind kann man die Laserprofile, immer mit Unterstützung der Software lückenlos protokolliert, aufrufen und direkt im Laserprofil durch zwei Cursor den Winkel der beschliffenen Schweißnaht anzeigen lassen. Die Software errechnet diesen Wert automatisch und zeigt ihn direkt im Laserprofilscan an. Darüber hinaus ist es möglich mehrere Messungen in einem Laserprofil zu erstellen und sich diese anzeigen zu lassen. Diesen Graph mit den enthaltenen Messungen kann man direkt ausdrucken oder als Datensatz abspeichern.

Die Entwicklung der Lasersoftware war neben den konstruktiven Gegebenheiten eine große Herausforderung, die Dank der komfortablen und intuitiven Bedienbarkeit dieser Software sehr gut realisiert wurde.

Damit der Durchmesserbereich von DN 100 bis DN 500 abgedeckt werden konnte wurden drei Laserscan-Roboter entwickelt. Der Kleinste ist für den Durchmesser DN 100 zuständig und steht trotz der kleinen Baugröße seinen größeren Brüdern technisch in nichts nach. Die mittlere Modellausführung der drei Laserscan-Roboter muss den größten Durchmesserbereich abdecken, der sich von DN 250 bis DN 350 erstreckt. Die konstruktive Schwierigkeit hierbei war den Laserscan-Roboter klein genug zu konstruieren, dass das Messsystem im DN 250 Bereich funktioniert aber gleichzeitig musste er auch groß genug sein damit man die Messungen ohne Qualitätsverlust im DN 350 Bereich durchführen kann. Der größte der Laserscan-Roboter ist für den Durchmesserbereich DN 500 konstruiert worden und erfüllt ebenso alle an ihn gestellten technischen Ansprüche.

Alle Roboter wurden Ende letzten Jahres von AREVA NP, EDF und Bureau Veritas in einer aufwendigen Abnahme, bei der der Roboter auf Herz und Nieren getestet wurde, qualifiziert und stehen für den Einsatz in Frankreich zur Verfügung.