Kernkraftwerke nutzen einen oder mehrere Kernreaktoren zur Wärmeerzeugung. Diese Wärme in Form von Wärmeenergie wird dazu verwendet, durch bestimmte thermodynamische Prozesse Dampf zu erzeugen und schließlich eine Turbine zu betreiben.

Ungefähr ein Viertel der weltweiten Kernreaktoren versorgen Europa heutzutage mit Strom. Dabei handelt es sich vorwiegend um Siedewasser- und Druckwasserreaktoren. Die ersten Reaktoren wurden hierbei schon vor rund 60 Jahren in Betrieb genommen, seitdem hat sich viel verändert. Durch ununterbrochene Aktualisierungen und Modernisierungen sind insbesondere ältere Kraftwerke nicht mehr das gleiche, wie seit der Inbetriebnahme. Um die strengen internationalen Normen zum Betrieb der Kraftwerke erfüllen zu können, werde hierfür jährlich viele Millionen Euro ausgegeben.

Um eine genauere Aussage zur Beschaffenheit der Leitungen eines Notkühlsystems in einem Kernkraftwerk treffen zu können, wurde INSPECTOR SYSTEMS beauftragt, zwei Inspektionsroboter zu entwickeln, welche die Beschaffenheit der Rohrleitungen in einem geraden Teilstück dokumentieren können. Zum einen sollte eine visuelle Inspektion vom inneren der Rohrleitung, zum anderen eine kombinierte Ultraschall-/Wirbelstromprüfung mit verschiedenen Sensoren zur Bestimmung der Wandstärke und kleinster Materialveränderungen durchgeführt werden.

Für die visuelle Inspektion wurde eine Dreh-, Schwenk- Inspektionskamera an einen vorhanden Rohrroboter von INSPECTOR SYSTEMS vom Typ 1000 adaptiert. Dies konnte durch die Konstruktion einiger weniger Teile schnell durchgeführt werden.

Anders war es bei der Entwicklung des Ultraschallprüfroboters, der von neu auf entwickelt, konstruiert und gefertigt werden musste. Die Herausforderung bestand darin, dass die verwendeten Ultraschallprüfsensoren jederzeit an der Rohrinnenwand anliegen mussten. Hierfür entwickelte INSPECTOR SYSTEMS eine Dreheinheit und eine spezielle kardanische Lagerung für die Prüfköpfe, so dass die Rohrinnenwand zu 360° im Umfang geprüft werden konnte.

Für den axialen Vorschub sorgten zwei Standard Antriebseinheiten vom Typ 1000. Eine weitere Anforderung war, dass die Prüfung im Automatikbetrieb ablaufen sollte. Das heißt, der Roboter sollte nach betätigen des Startsignals selbständig einen gewissen Abschnitt der Rohrleitung durchfahren und prüfen. Für diesen Vorgang wurde die Steuerung so programmiert, dass sich der Roboter nach einer vollständigen Rotation des Prüfmoduls um 360° immer um 1 mm axial in die Prüfrichtung bewegte. Durch die kleinen Schritte in die Prüfrichtung wurde auch eine Überlappung der Prüfsensoren gewährleistet und somit die Rohrleitung zu 100% geprüft. Mit Hilfe einer zusätzlich am Prüfmodul angebrachten Übersichtskamera konnte der genaue Standpunkt des Roboters verfolgt und nachvollzogen werden.

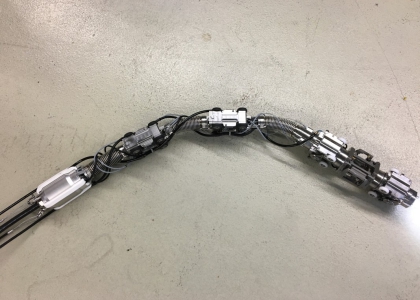

Diese Neuentwicklung inklusive Konstruktion, Fertigung, Montage und Testphase erfolgte in nur 6 Wochen, anschließend konnten die Inspektionen erfolgreich ausgeführt werden. Nach erfolgreicher Überprüfung des geraden Teilstückes beschloss man, auch einen anschließenden Bogen, der direkt mit dem Reaktor verbunden ist, ebenfalls zu prüfen. Daraufhin bekam INSPECTOR SYSTEMS zusätzlich den Auftrag, einen bogengängigen Prüfroboter zu entwickeln. Auch hier konnte in kurzer Zeit und nach erfolgreicher Testphase ein neuentwickelter, für Bögen geeigneter, Prüfroboter im AKW eingesetzt und letztendlich die Prüfung des Rohrbogens erfolgreich durchgeführt werden.

Nachdem alle Prüfergebnisse ausgewertet waren, beschloss man diese Rohrleitungen auszubauen und komplett zu erneuern. Nach Austausch wurden diese dann nochmals mit den neu entwickelten Robotern komplett durchfahren und überprüft und als zusätzliche Qualitätsverbesserungsmaßnahme auch noch die neuen Schweißnähte von innen geschliffen und poliert. Auch hier hatte INSPECTOR SYSTEMS eine Lösung und stellte einen Schleifroboter DN100 zur Verfügung. Nach einer kurzen Testphase und der Verifizierung des Schleifroboters wurde auch dieser erfolgreich eingesetzt. Mit Abschluss einer danach folgenden Prüfung konnte die neue Rohrleitung dann wieder freigegeben werden.